再生可能エネルギーを大容量,長期間,コンパクトに貯蔵する水素吸蔵合金の量産化

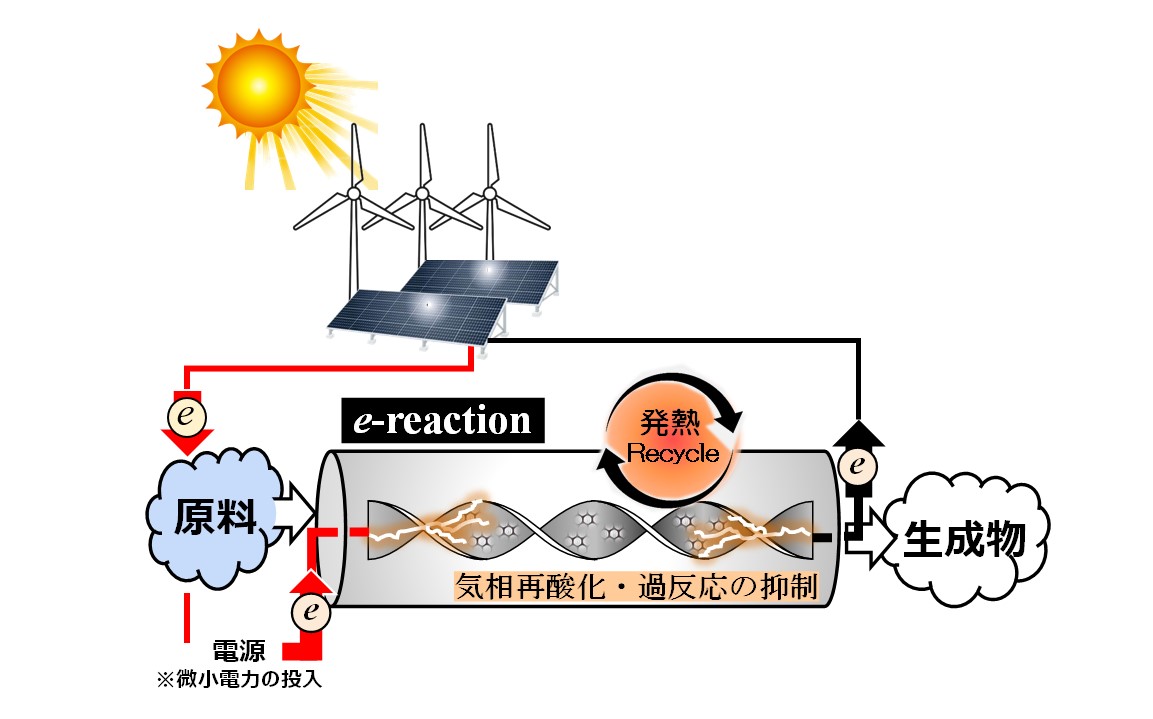

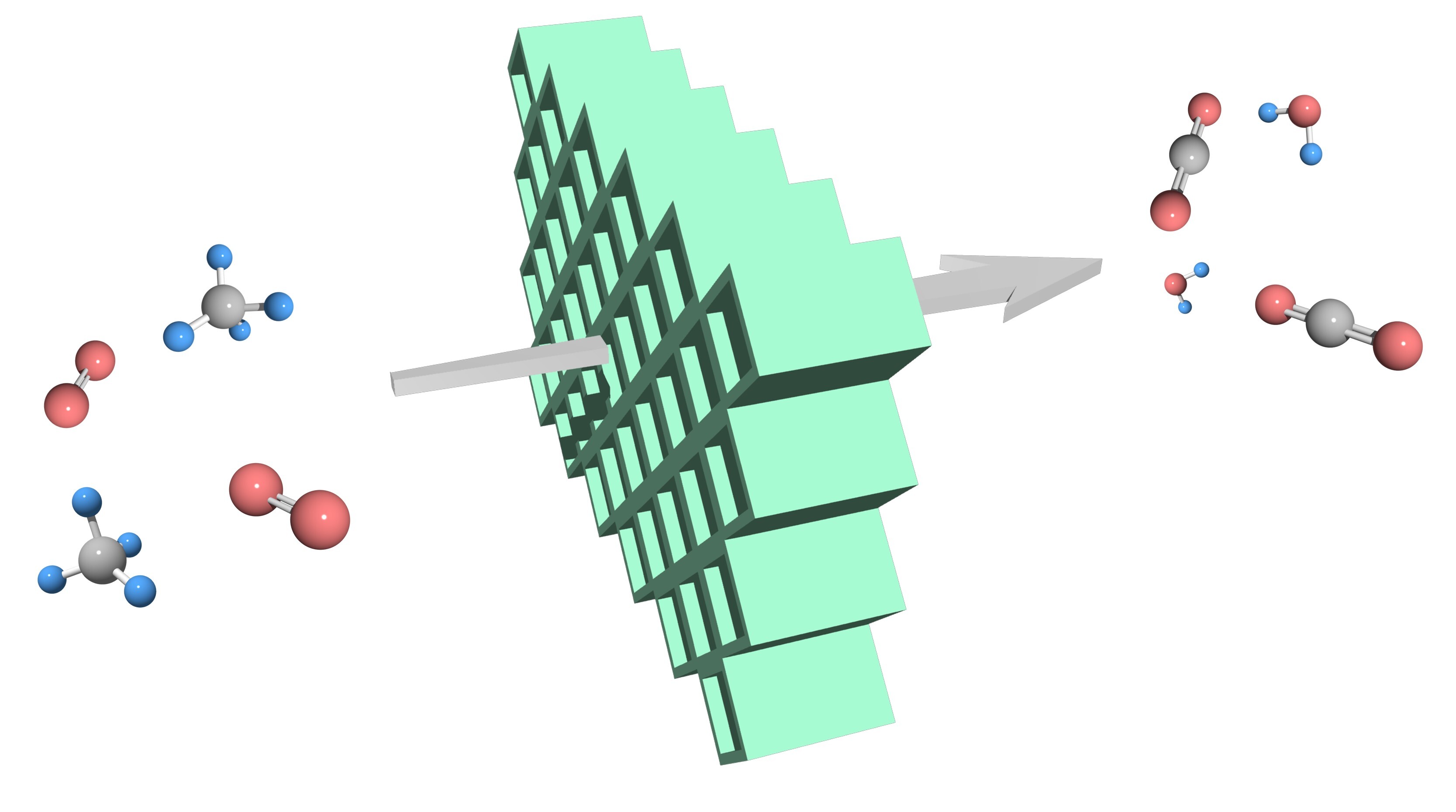

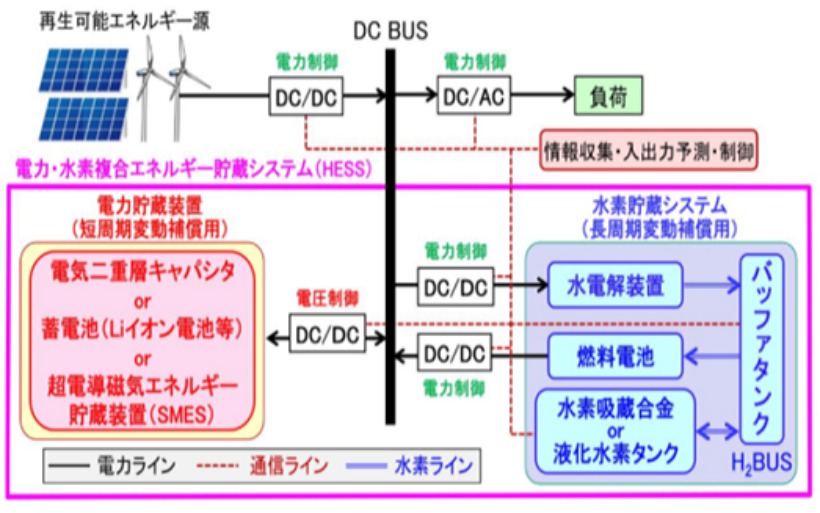

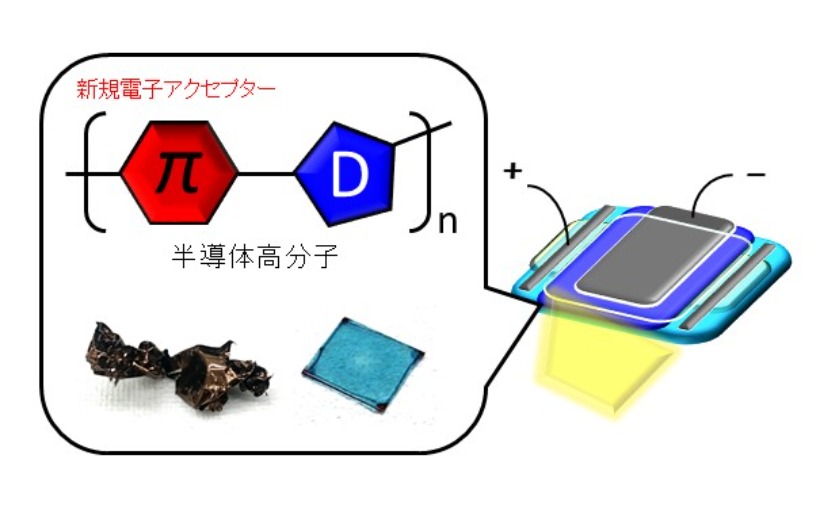

東日本大震災に伴う原発事故を経験し,ロシアによるウクライナ侵攻が続く中,外憂に翻弄されない持続可能なエネルギーインフラの構築が急務となっています。出力変動が大きい再生可能エネルギーを貯蔵し利用するには,現行の揚水発電に加え,水素蓄電も大規模化に有利な選択肢の1つです。本テーマでは,水素キャリアのうち性能・コスト両面で実用化が困難とされていた水素吸蔵合金について,既に低コスト化の見通しが得られており,現在は高性能化に向けた研究開発を中心に取り組んでいます。