このシーズに

問い合わせる

VISION

ビジョン

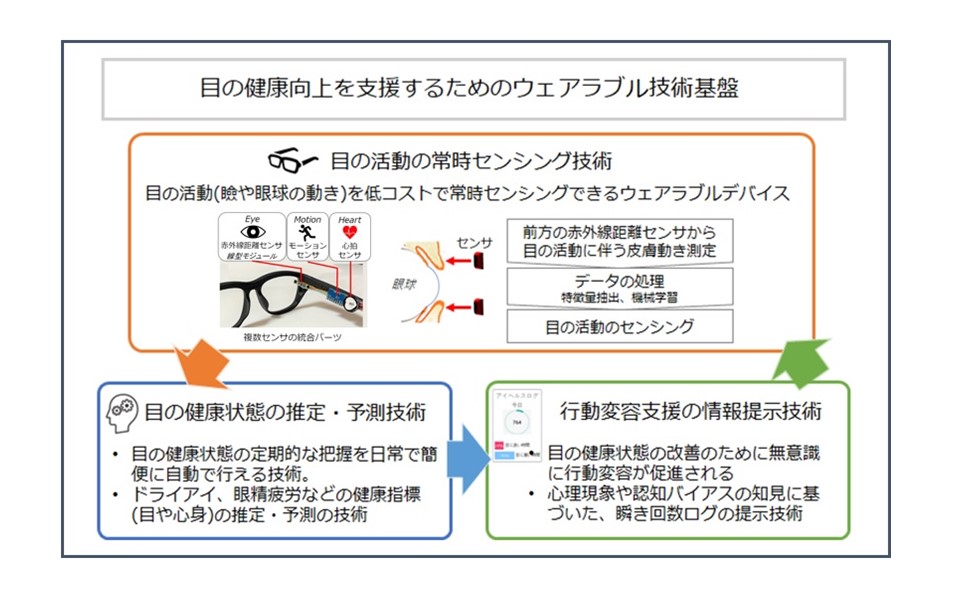

フレキシブルμLEDディスプレイ製造において効率的な集積工程を実現しウェアラブル端末等の可能性を拡大

次世代ディスプレイの実用化に向けて

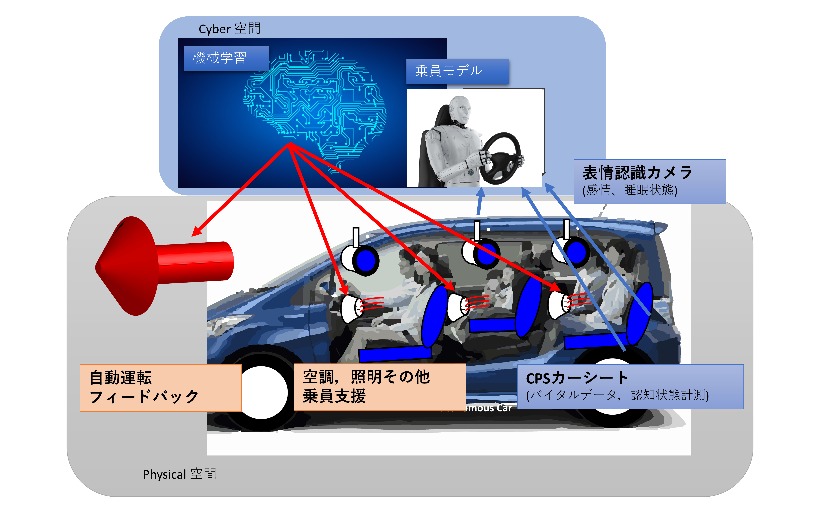

曲面形状のダッシュボードを想定した車載用ディスプレイ、柔軟なウェアラブルディスプレイなど、曲がるディスプレイはこれからの社会において重要なトレンドです。例えばウェアラブルディスプレイでいえば、腕に巻けるサイズで繰り返し曲げに耐えられる構造を有すること、太陽光下でも視認性が劣化しない自発光型であること、肌に直接貼っても汗に群れないこと、などが求められます。本事業では、最終デバイスが求めるこのような要件を踏まえた研究開発を想定した上で、効率的な工程開発を行うことで次世代デバイスの実用化・普及を目指していきます。なお当然のことながら本技術はリジットなディスプレイの安価な生産技術としても期待されます。

USE CASE

最終用途例

次世代ディスプレイが普及した世界

STRENGTHS

強み

「チップ接合」でなく「チップ成型」によるファンアウト配線技術

TECHNOLOGY

テクノロジー

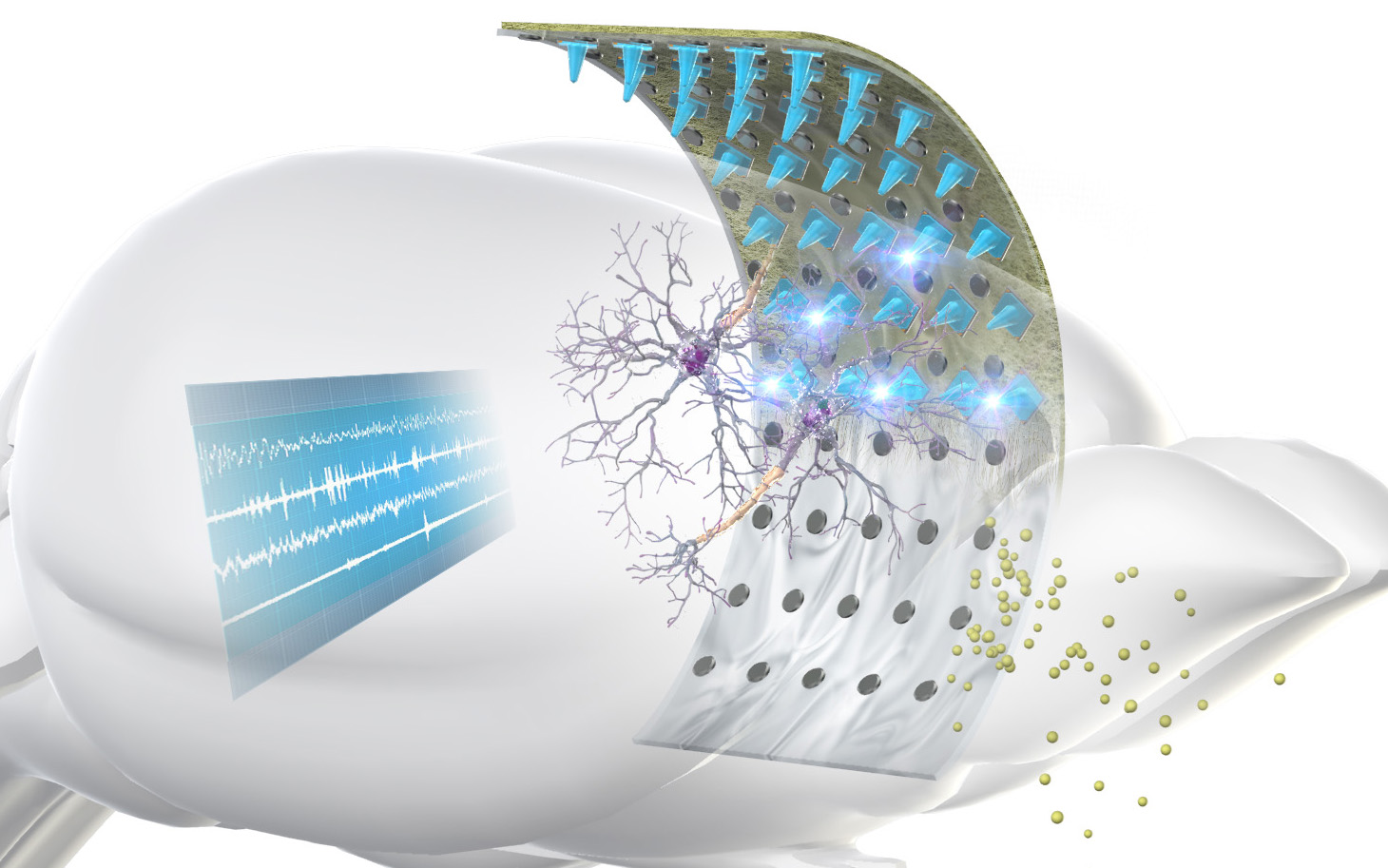

2つの主要技術

多数のチップを高精度で一括転写するマストランスファー技術

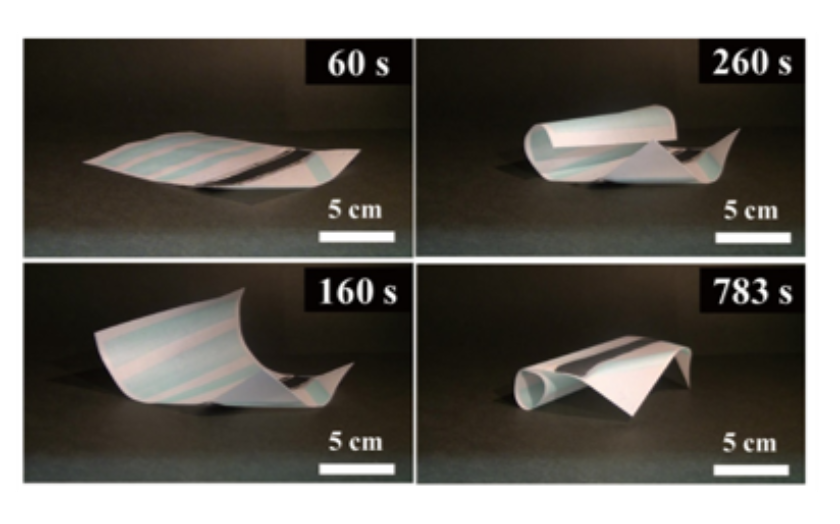

材料設計した機能性液体の表面張力を駆動力としたセルフアライメント技術(自動位置合わせ技術)を用い、多数のμLEDチップを±1μm以内の精度で基板上に一括転写します。

「チップ接合」でなく「チップ成型」というファンアウト実装技術

チップ成型では樹脂の流動により微小なチップが位置ズレ(通常100μm以上)を起こすダイシフト(チップが面内外で動くこと)が生産性低下に繋がっています。そこでアンカー層技術によりダイシフトを±1μm以内に収めます(特許申請済)。解像度の目標値は、3色のμLEDチップ群のピッチを0.5mm程度とします。μLEDのスイッチ回路等も実装したアクティブマトリックス方式を目指します。フレキシブル基板では配線幅50μm以下が微細とされますが、ここではチップ間を接続するファンアウト配線(チップ面外に拡張した配線)の幅は10μmを想定します。

PRESENTATION

共同研究仮説

次世代のディスプレイを現実に

リシッドではできないことを 有機ELでは足りないことを

リシッドではできないことを 有機ELでは足りないことを

新たなユーザー体験創出が多くの企業テーマとなる中、それを体現するデバイスとしてフレキシブルディスプレイが求められています。この領域では有機ELの研究がこれまで中心でしたが、電力消費量や輝度、画質などの観点からμLEDが次世代技術として期待されています。本研究開発ではこれを実用化することを目指します。

LABORATORY

研究設備

研究開発を行う環境・設備

自己組織化チップ張り合わせ装置

この装置では、液滴の塗付からチップのピックアップ、さらには転写までの一連の工程を行うことが可能です。最大300mmのSiウェハ基板を取り扱うことができるプロトタイプの自己組織化実装装置です。

EVENT MOVIE

イベント動画

RESEARCHER

研究者

【略歴】

2001年4月~2003年3月 株式会社ピーアイ技術研究所 技術顧問

2003年4月~2004年7月 東北大学ベンチャービジネスラボラトリー 講師(中核的研究機関研究員)

2004年8月~2010年3月 東北大学 大学院工学研究科 バイオロボティクス専攻 助手/助教

2010年4月~2015年3月 東北大学未来科学技術共同研究センター 准教授

2015年4月~2016年7月 東北大学 大学院工学研究科 バイオロボティクス専攻 准教授

2016年3月~2017年7月 米国UCLA, Electrical Engineering Department, Visiting Faculty

2016年8月~ 現在に至る